日期: 2023/5/20 3:00:00 来源:http://www.hctoptics.com/news942833.html

定光轴

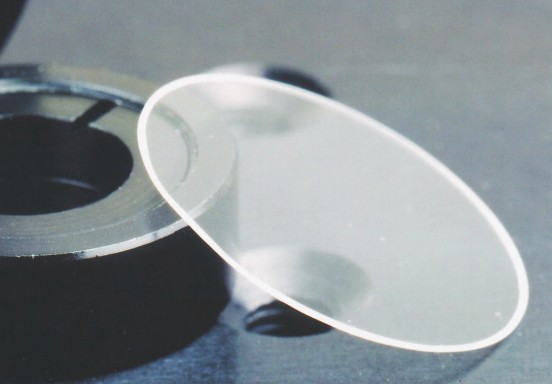

一块石英晶体,它的光轴方向与种子面基本笔直,磨平与光轴笔直的外表,在正交光显微镜下观察黑十字干涉图画,滚动波片加工工作台,如光轴不准,黑十字图画就不在视场中心,滚动工作台时图画就会跳动。此刻微微拨动工件把黑十字图画扳到视场中心,确定批改角,重复几次直至批改到黑十字图画在视场中心,即滚动工作台时图画不跳动。此刻的精度完全能满意图纸上的要求。

切割,与修定好的通光面成90°笔直切片,薄片厚度约小于3 mm,磨平外表,确保光轴平行于外表。认准基准面,再将石英薄片放余量切成条状。

首先是面磨砂抛光,将零件上盘。波片加工时要认准基准面,用刚玉粉精磨,加氧化铈抛光。由于石英的硬度高,用氧化铈抛光能得到理想的外表。榜首面的光圈小于一个圈。

第二面磨砂抛光的好坏是确保零件精度的关键所在。

把切成条状的薄片光胶放在平行平板上,然后精磨。精磨阶段有必要丈量波片的肯定厚度,而要丈量这样准确的厚度,要用到读数值为1μm的测厚仪。

实际波片加工中,当厚度抛光大于理论值3~5μm时,就不再丈量其肯定厚度,而应经过试验装置进行实测。丈量用的光源波长要用波片将来使用的工作波长。用比较测角仪检查平行度,要求双像堆叠、光圈小于一个圈,这时候就可以下盘。

旁边面抛光,关于晶片还有一个特殊要求,即薄型波片的两个旁边面与外表要笔直,而且四条棱线要求锋利,不能有缺口和毛边。波片加工的难点是第二面的抛光,因为抛光第二面时,需求对厚度进行准确丈量与控制。丈量过程中需求准确判别厚度是“过头”还是“缺乏”,以便采取相应措施加以批改。

厚度过头是指波片加工厚度已经稍薄于应有的厚度,但又与下一个厚度周期相差较大。呈现这种状况时,就不能只是依托抛光来批改厚度,而是要从头精磨后再抛光至下一个厚度周期。

厚度缺乏是指波片的实际加工厚度稍大于应有的厚度。呈现厚度缺乏时,一般不用从头研磨,而是直接依托抛光来减薄。

Copyright©www.hctoptics.com ( 点击复制 )福州合创光电科技有限公司

集科研、生产、技术服务为一体的福州合创光电科技有限公司,主要主营产品有:高功率偏振分光棱镜,波片加工和YVO4,端帽、硅振镜、PBS棱镜,滤光片、反射镜、C透镜目前在市场上已经拥有较大规模和发展。

备案号:闽ICP备2022008658号